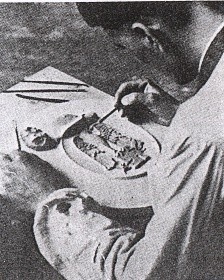

Работа над созданием медали начинается с выполнения художником ее эскиза. Для более четкой отработки деталей изображения и надписей медали, ее проект создается намного больше предполагаемого размера. По отработанному и утвержденному проекту медали художник из пластичных материалов (как правило, это воск или пластилин) лепит модель, и делает ее такой, какой задумал.

Эрнст Краузе работает над моделью аверса медали.

Пластичная модель дает возможность художнику творчески работать над композицией и объемом, но при этом существуют ограничения, которые диктуются особенностями дальнейшего производства медали. Как пример такого ограничения, можно привести предстоящее уменьшение размера медали. Это ограничение влияет на сложность композиционного построения медали. Следующий этап работ – создание маточника – формы с контррельефом. После проверки маточника художником, и внесения необходимых исправлений, он утверждается к производству. Далее машинным способом, при помощи пантографа, из отпущенной стальной болванки изготавливался штамп, который доводился гравером и тестировался на свинцовых заготовках. После прохождения теста штамп полировался и подвергался закалке. Так как медаль объемная, то изготовлялась вторая сторона штампа. Процесс ее изготовления был аналогичен описанному выше процессу. И лишь после изготовления штампа происходит пробная чеканка медали. Надо отметить, что при планировании большого объема чеканки, первый изготовленный штамп – мастер-штамп использовался, как образец для изготовления необходимого количества одинаковых штампов. Доподлинно неизвестно, какой фирмой был изготовлен пробный образец «Восточной медали» для представления на утверждение к изготовлению в ОКВ (Верховное командование Вермахта), но можно с большой долей вероятности предположить, что это была берлинская фирма «C. E. Juncker», которая изготовила пробные образцы многих немецких наград того периода.

На сегодняшний день вся информация касающаяся производства Восточной медали базируется на двух источниках: это описание процесса изготовления медали в статье "Новая фабричная рабочая карта для Восточных медалей" журнала "Schwert und Spaten" от 15 марта 1943 года и статья посвященная рациональному изготовлению Восточной медали руководителя рабочего комитета «Ордена и знаки почета» В. Торнова, опубликованная в газете "Deutsche Uniformen-Zeitschrift" от 15 сентября 1943 года. Разумеется, имеющаяся информация не является полной и исчерпывающей.

В условиях военной экономики в связи с нехваткой содержащих медь металлов и сплавов произошел переход на заменяющие их материалы. Основную роль для изготовления орденов и знаков почета стал играть цинк. Восточная медаль также производилась из цинкового сплава. Первоначально медаль производилась методом штамповки. Заготовка вырубалась из цинковой ленты и затем доводилась под прессом. На этом этапе производства медали производители столкнулись с трудностями в обработке поверхности медали из-за отклонений в составе цинкового сплава. Большая часть брака при штамповке Восточной медали была вызвана выпирающим материалом. Так же недостатком этого метода производства стало большое количество связанных с вырубкой отходов, которые на своем предприятии, как правило, больше не использовались. При этом количество отпускаемого на производство материала было строго регламентировано.

Как известно, все новое – это хорошо забытое старое. Накопленный опыт и обмен им между предприятиями помог устранить все трудности и разработать новую, эффективную технологию изготовления Восточной медали. Она основывалась на старой технике, которую еще использовали некоторые фирмы при изготовлении орденов, знаков почета и значков. Суть ее заключалась в следующем: для производства наград с высоким рельефом в песке создавалась форма, в которую заливался расплавленный цветной металл, а затем необработанная отливка подвергалась штамповке. Используя эту технику, удавалось экономить большое число рабочих операций, и не подвергать избыточным нагрузкам прессовочное оборудование предприятий.

Использование техники предварительного литья под давлением или предварительного литья в кокиля дало возможность произвести разделение труда, которое в свою очередь дало экономический эффект. Фирмы, имевшие производственные мощности для изготовления заготовок медали методом предварительного литья под давлением, изготавливали и поставляли их для дальнейшей обработки другим фирмам, участвующим в изготовлении восточной медали и не имевшим такого оборудования. Если же такое сотрудничество установить не представлялось возможным, то фирма, изготавливающая медаль, сама могла производить заготовки медали методом предварительного литья в кокиля, так как для этого не требовалось ни сложного оборудования, ни больших затрат.

В сравнении с технологией вырубки с последующей штамповкой, данная технология имела следующие преимущества:

- При изготовлении медали методом предварительного литья под давлением или путем предварительного литья в кокиля, в рамках одного предприятия, удавалось использовать весь материал без остатка. При этом экономия материала по сравнению с вырезкой, составляла до 40%.

- По этой технологии одновременно изготавливается сразу несколько экземпляров медали, в то время как при использовании технологии вырубки заготовки из ленточного материала, можно было работать только над одним экземпляром.

- Огромным преимуществом новой технологии является использование уже готовых заготовок, изготовленных путем предварительного литья под давлением или путем предварительного литья в кокиля, которые потом только еще нужно повергнуть вторичной штамповке. Литой материал при вторичной штамповке уплотняется, благодаря чему закрываются поры и последующая обработка поверхности, например, ее окраска не вызывает никаких трудностей.

Обработка готовой заготовки включала следующие этапы:

- Заготовка, изготовленная путем предварительного литья, закладывается в матрицу и подвергается вторичной штамповке. При этом необходимо, чтобы возникающий при штамповке рельеф был чистым и точным. Для штамповки медали может использоваться средний пресс (100 т).

- После этого штампованные изделия штанцуются с помощью подходящего режущего инструмента.

- Медали проталкиваются через полировальный инструмент. Перед проталкиванием край смазывается консистентной смазкой.

- Возникший при обработке заусенец удаляется с помощью шабера или другого механического устройства. края скоблятся с целью придания им закругления.

- После удаления заусенца медаль еще раз закладывается в матрицу и подвергается окончательной штамповке под низким давлением с целью восстановления остроты ее кантов.

Кольцевое ушко создается путем пробивания отверстия с помощью механического перфоратора или путем сверления на сверлильном станке.

Эта технология была рекомендована всем предприятиям, планирующим или только что начавшим производство восточной медали и не вложившим еще средства в другое оборудование.

Более подробно технологию изготовления Восточной медали описывается в статье журнала "Schwert und Spaten". Выделяются следующие этапы производства медали:

1. Прессовка в форме;

2. Обезжиривание и фосфатирование в растворе фосфора (3, 5 g/1л воды) (фосфатные пленки обеспечивают высокую адгезию лакокрасочных покрытий и замедляют процессы коррозии под ними);

3. Контроль и ручная доводка в случае необходимости;

4. Сверление отверстия и фиксация кольца под ленту;

5. Промывка в растворе едкого натра (каустическая сода, NaOH) 50 г / 1 л воды с последующей сушкой;

6. Чистка поверхности металлической щеткой с порошком пемзы;

7. Пескоструйная обработка каждой стороны в течении 10 минут;

8. Электролитическое обезжиривание в течении 1 / 2 минуты;

9. Электролитическое осаждение слоя меди в течении 20-30 минут;

10. Очистка поверхности латунной щеткой;

11. Погружение в раствор цианида (10 г / 1 л воды);

12. Подготовка к серебрению, промывка в течение 1 минуты;

13. Серебрение в течении 15 минут;

14. Промывка в горячем растворе воды с винным камнем (1г / 1 л );.

15. Сушка в опилках бука;

16. Закрытие шаблоном и нанесение кислотоустойчивой краски;

17. Искусственное химическое окисление (1-2 погружения);

18. Очистка поверхности мягкой латунной щеткой;

19. Удаление кислотоустойчивой краски в химическом растворе;

20. Ручной контроль;

21. Очистка поверхности волокнистой щеткой;

22.Покрытие медали защитным слоем;

23. Упаковка.

Описанная технология, по всей видимости, присуща раннему выпуску медалей, так как мы видим использование медного покрытия и качественного серебрения. Но существуют медали с отличными, от описанного, вариантами покрытия. Переход от одного типа покрытия к другому применялся с целью удешевления производства. По вариантам покрытия медали можно разделить на следующие типы:

1 тип. Гальваническое серебрение

Этот тип покрытия в свою очередь делится на два подтипа:

1a тип. Гальваническое серебрение с предварительным нанесением медного сплава на заготовку.

Данный тип медалей можно отнести к раннему производству и он является наиболее качественным, так как гальваническое серебряное покрытие очень хорошо сохраняется на медных сплавах. Также отмечу, что медали с предварительным нанесением слоя меди породили миф о выпуске Восточной медали из медного сплава.

1b тип. Гальваническое серебрение цинковой основы медали без предварительного нанесения медного сплава.

В ходе войны шел процесс удешевления производства, в том числе и производства наград. Из технологического процесса был исключен процесс нанесения медного сплава на цинковую основу медали. Довольно не удачный тип покрытия. Для медалей с подобным покрытием характерны его вздутия из-за слабой адгезии покрытия с цинком и частичного разрушения цинка под ним.

2 тип. Покрытие с использованием химического осаждения серебра. Данный тип покрытия не достаточно стоек и со временем тускнеет и практически полностью сходит. Это наиболее часто встречающийся тип покрытия.

3 тип. Покрытие с использованием серебристого лака.

Это наиболее простой, экономичный и не стойкий вариант покрытия. По-видимому, использовался при производстве наград в конце войны.

Немного о клеймении медали "Winterschlacht im Osten 1941/42" (Ostmedaille). В 1942 году, указанием Президентской канцелярии, производителей наград обязали наносить клейма на свою продукцию. Но, несмотря на то, что производство Восточной медали началось гораздо позже, медали встречаются без клейма производителя. Клеймо на Восточной медали представляет собой номер контракта между производителем и государством (Lieferant Number), указанный в Реестре Президентской канцелярии или номер по Реестру LDO. Наличие клейм LDO на Восточной медали выглядит весьма сомнительно, так как продажа медали была запрещена. Но, как ни странно, клейма с номером по реестру LDO встречаются, и это наиболее редкий вариант клеймения. На данный момент известны клейма L15, L/55, L/58. Клеймо L15 (не путать с L/15 Otto Schickle, Pforzheim) относят к неизвестному производителю (надо отметить, что штамп медали соответствует штампу венской фирмы Fridrich Orth. Возможно, что эта фирма и являлась производителем наград с клеймом L15. Объяснения постановки клейма L15 пока нет). Медали с клеймом L/58 признаются, как послевоенная продукция австрийской фирмы Rudolf Souval.

Клеймение производилось путем нанесения клейма на кольцо. В связи с тем, что часть производителей вообще не клеймила медали, идентификация медалей по производителям, за редким исключением, вызывает затруднение. С актуальным списком производителей медали можно ознакомиться в разделе "Производители медали".